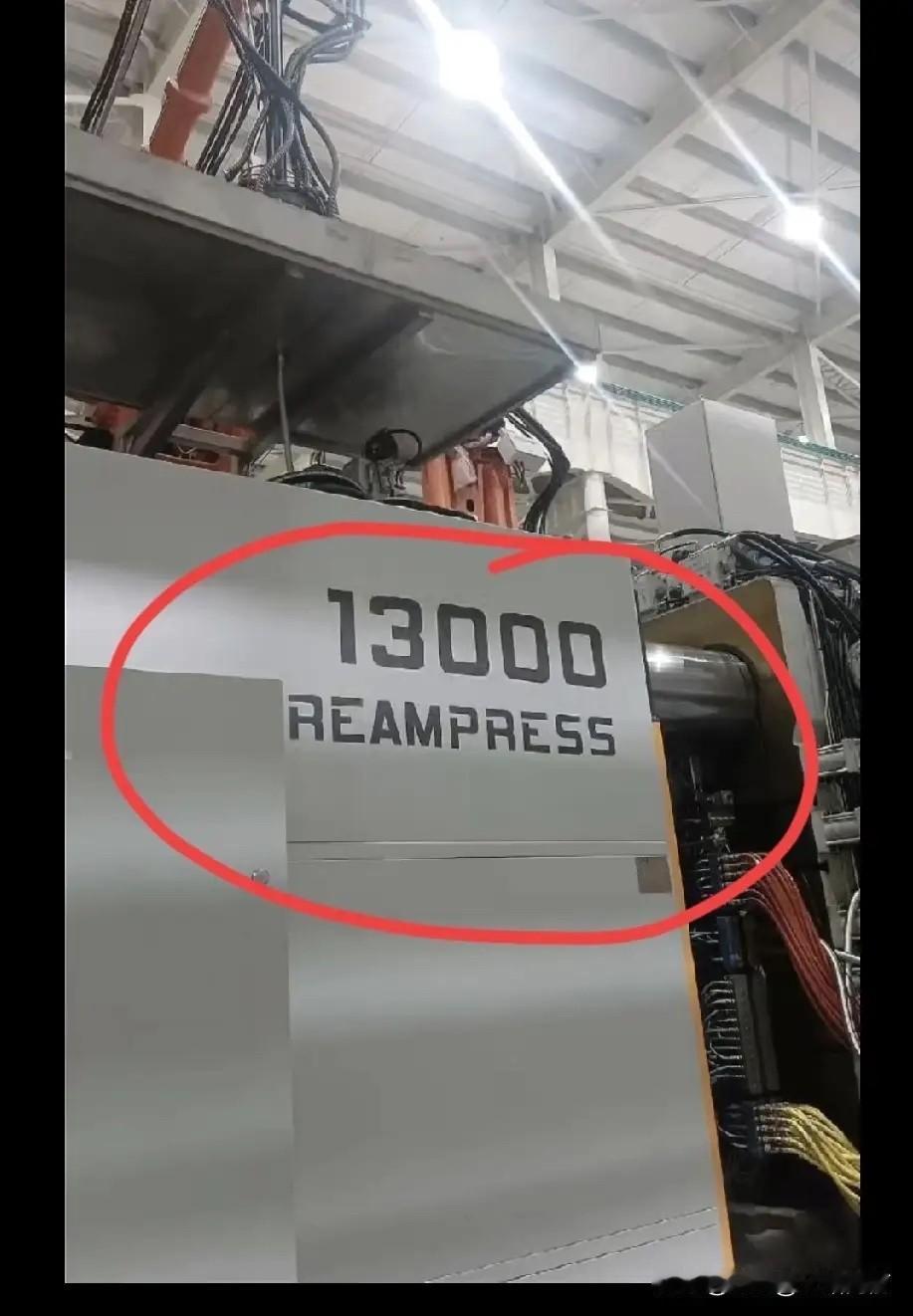

比亚迪13000吨大压铸“砸场”!友商不用怀疑又是被吓的瑟瑟发抖! 前脚雷军刚说"大压铸直接干两套",后脚就扒出比亚迪早藏着大招,不仅有9000吨机型镇场,13000吨的"工业巨无霸"都已落地,算下来最少6套集群在运转,友商看完怕是真要坐不住了! 可能有人不懂大压铸的含金量,这玩意儿堪称"造车革命"的核心。传统造车要把74个零件焊成车身地板,焊点比毛衣针脚还密,既重又容易出问题。但比亚迪的9000吨压铸机一出手,30秒就能把一块铝饼压成完整部件,直接省掉上千个焊点。现在更狠的13000吨机型,能整合更大尺寸的结构件,车身刚度直接提升30%,安全性比传统焊接车身强太多。 最打脸的是对比数据。小米的9100吨压铸机把72个零件变1个,已经算行业标杆了,可比亚迪的9000吨机型直接整合74个零件,集成度更高。而且人家早就不是"试水"阶段:9000吨机型已经装在海豹07上量产,车主实测开山路车身稳得像"裹了铁皮",减重150公斤后续航还多跑20公里;13000吨的第二代机型更是直接搞集群化生产,效率比单台设备翻好几倍。 更绝的是比亚迪把成本玩明白了。以前特斯拉用进口压铸机,一套模具8000万,修一次够买台劳斯莱斯。但比亚迪联手国产供应商搞自主研发,设备成本砍半,自家3D打印模具精度能到0.05毫米,寿命比进口的还长。从铝材料到压铸机全是国产链,规模化后单车成本能降20%,这也是它敢把高端技术下放给20万级车型的底气。 友商们现在是真尴尬:理想MEGA的压铸还只敢用在后地板骨架,集成度差一大截;其他品牌要么刚引进设备,要么卡在模具和材料的坎上。比亚迪这6套集群一运转,等于直接垄断了高端压铸的量产能力,别人还在学"怎么造",它已经在算"怎么赚"了。 雷军说"干两套"是魄力,但比亚迪默默布局6套是实力。这差距哪是吨位数字的区别,根本是整个制造体系的代差。现在终于懂为啥比亚迪敢喊"技术为王"了,这种"友商追着看尾灯"的节奏,确实没对手能顶得住。