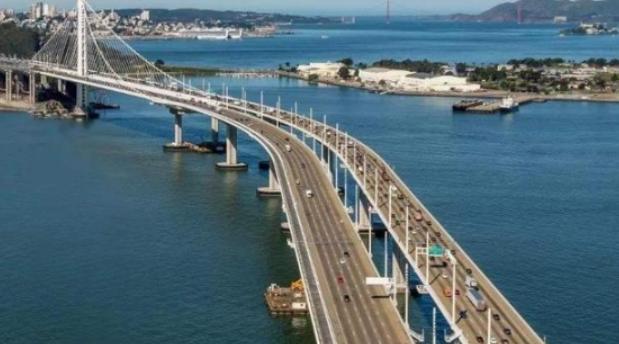

2006年,美国花72亿请中国造桥,但要求中国5年内必须完成,超时一天罚30万,不料中国提前完美交付,甚至这座桥还成为了世界之最。 2006年,美国旧金山政府向全球发出了一张堪称“天价”的招标令,重建奥克兰海湾大桥,这并非一项普通的工程,其合同金额高达72亿美元,工期被死死限定在5年之内,更有一条令人咋舌的惩罚条款:工期每超一天,罚款30万美元。 这座连接旧金山与奥克兰的交通枢纽,自1989年大地震中受损以来,就成了美国人的心病,国内公司修修补补十几年,不仅没能根除隐患,反而在2007年又因“中远釜山”号油轮撞击雪上加霜。 当中国上海振华重工在众多竞争者中脱颖而出时,美国人虽然签了字,却在合同里埋下了近乎“变态”的技术门槛:所有焊工必须持有美国焊接工程师证书、抗震标准必须硬扛8级地震、由于是全钢结构,精度误差被锁死在毫米级别。 当时的美国舆论普遍等着看笑话,谁又能料到,中国企业不仅提前5个月完美交付,甚至还反客为主,帮美国政府省下了整整4亿美元,美国人对质量的把控简直到了“强迫症”的地步。 为了确保万无一失,他们动用了最尖端的超声波检测设备,对每一个焊接点进行地毯式排查,每一条焊线都要经过反复扫描,美方监理团队甚至直接将办公桌搬到了上海的工厂里,对中国工人的操作实行24小时全天候“盯梢”。 他们的逻辑十分强硬且充满不信任:这是美国钢桥建筑史上,破天荒地将核心钢结构全部外包给外国公司,决不允许出现半点差池,然而检测结果却给了他们一记响亮的耳光,中方交付的焊接精度,不仅完全达标,其精确度甚至达到了美国设定标准的两倍。 那些原本带着有色眼镜、准备随时“挑刺”的美国工程师,看着检测报告上的数据面面相觑,哑口无言,更令他们始料未及的是,重达4.5万吨的钢结构全部在中国工厂完成焊接成型,随后通过自建的远洋船队跨海运抵美国。 在施工现场,仅需像“搭积木”一样进行拼装即可,这种极具创新性的“模块化施工法”直接将原定5年的工期压缩到了4年7个月,当最后一块钢板严丝合缝地吊装归位,美国加州交通厅不得不公开承认:"选择振华,为新桥节省了4亿美元"。 事实上,在拿下这个超级订单之前,来自日本、韩国以及西欧的老牌桥梁巨头都曾参与角逐,论技术储备和过往经验,他们并不逊色,为何最终败给了中国,胜负手藏在一个极易被忽视的细节里:美国强制要求所有参与建设的焊工,必须持有美国焊接协会认证的工程师证。 面对这个看似不可能在短时间内跨越的门槛,振华重工采取了最笨拙却最硬核的应对策略,直接组织上千名焊工进行集中封闭式培训和全英文考证,硬生生在极短的时间内,批量培养出了一支完全符合美国严苛标准的技术铁军。 更令人叹为观止的是,为了避免在运输环节被卡脖子,振华重工决策层当场拍板:没有船,我们就自己造,要知道,能够承运160米高主塔、单块重达数百吨钢构件的特种远洋货轮,当时在全球范围内都屈指可数。 但中国人偏偏不信这个邪,斥巨资组建了自己的跨洋大件运输船队,从此这支船队不仅圆满服务于旧金山大桥项目,更陆续承接了全球数十个高难度跨海大桥的运输任务,那些原本企图搞“技术封锁”的国家,最终反而不得不成为中国运输服务的常客。 乍看之下,这是一场“技术博弈”,但剥开表象,本质上是一场残酷的“成本绞杀”美国本土公司给出的竞标报价,普遍比中国高出30%至50%,且工期还要额外延长2到3年,更为致命的是,自从1989年那场地震造成东桥桁架倒塌以来。 美国国内公司修补了十几年,桥梁依旧隐患重重,屡修屡坏、越修越贵的背后,折射出的是美国制造业空心化的残酷现实,反观中国,振华重工拥有2万吨级的专用码头、能吞吐数万吨钢材的巨型仓库,以及能够执行24小时三班倒的高效施工团队。 这些“基建狂魔”标配的硬实力,恰恰是当今美国最稀缺的资源,当美国考察团第一次走进振华重工的厂房,目睹那些如同乐高积木般精准对接的巨型钢构件时,他们脸上的表情从最初的质疑变成了长久的沉默。 2013年,新海湾大桥正式通车,在首批通行的20辆古董车队中,有几位白发苍苍的老人特意高举着手写的牌子:"Thankyou,China"这座拥有世界最大跨度单塔自锚抗震悬索结构的钢桥,超过90%的结构由中国公司独立完成,如今已被美国人视为引以为傲的“加州新地标”。 信息来源:澎湃新闻——陈 其:旧金山湾区的畅想;文汇报——车水马龙的旧金山新海湾大桥,离不开一支中国团队

![大事不好,美国意林开张了[横脸笑]!太过分了,这些美国“公知们”竟然告诉我们,](http://image.uczzd.cn/425416790090802191.gif?id=0)