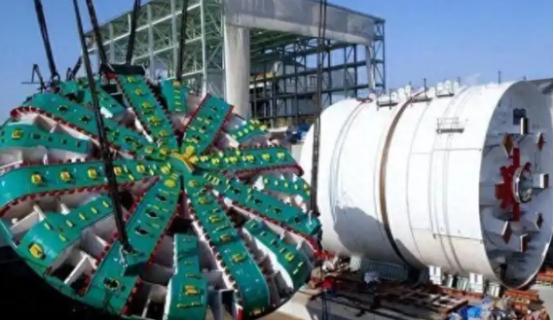

印度又闹笑话!花10亿美元购买中国8台盾构机,想着借此学习,谁料,拆解后竟然不会组装,最后又不得不求助于中国! 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持! 印度近年来在基础设施建设上投入巨大,尤其是孟买等人口密集城市,对于地铁和沿海公路等重大工程的需求不断加剧,面对交通拥堵与地质条件的双重挑战,印度选择从中国采购八台大型盾构机,力求借助先进装备推动工程进度,相比欧美高昂且技术壁垒重重的同类产品,中国制造以优异的性价比和灵活的定制能力脱颖而出,印度政府斥资十亿美元引进这批设备,不仅希望借此改善城市交通,也试图通过设备引进为本国工程技术带来提升。 印度工程界的如意算盘并未止步于使用设备本身,此次引进盾构机,他们更希望借机摸清其中的技术奥秘,印度方面拒绝了中国派遣工程师的建议,决定依靠本地团队独立完成组装调试,背后的逻辑很清楚:一方面通过实际操作降低后续维护成本,另一方面尝试逆向拆解、学习,从而实现技术掌握和自主制造,这种思路并非首次出现,印度在其他高端装备领域也曾采用类似方式,寄望以短时间“偷师”完成技术积累。 盾构机被誉为工程机械中的“巨无霸”,其复杂程度远超一般机械设备,每台盾构机包含成千上万个零部件,涵盖机械、液压、电子、材料等多个学科,组装与调试环节对精度与工艺要求极高,印度工程师们在面对这些庞大零件时,起初信心十足,分门别类记录每一个部件的位置和顺序,然而在实际组装过程中,困难接踵而至,部分核心部件无法对位,液压系统连接反复出错,甚至主轴承的安装方向也出现了混淆,导致设备运转受阻,更为棘手的是控制系统,一旦线路接错或参数设置不当,就会造成系统报警或设备瘫痪,即使拥有详细的说明书和技术文档,面对如此庞杂的系统,本地技术人员依然举步维艰。 工程进度因技术难题而大幅滞后,带来的损失远不止设备本身的闲置,项目工地每天都在产生巨额的工人费用和违约金,相关设备滞留仓库,零部件暴露在恶劣环境下逐渐损耗,部分零件因多次拆装出现损坏,修复费用直线上升,印度媒体和社会各界对项目进展表达了强烈关注,舆论压力随之加剧,原本希望通过大型采购实现技术突破的初衷,反而在现实中变成了高成本的“教训”。 面对实际困境,印度最终选择转向中国寻求技术援助,中方企业在接到请求后,迅速组织技术团队前往现场,带着专业工具和丰富经验,与印度团队紧密配合,中国工程师们分步梳理所有零部件,逐一核对安装顺序,按工艺要求进行组装,设备安装完成后,技术人员又对控制系统进行精准调试,逐项检测每个功能模块,确保盾构机能够安全、高效运行,现场的印度工程师们亲眼见证了高水平的技术操作,也切身体会到系统能力的重要性,最终,盾构机顺利投入隧道施工,为孟买地铁与沿海公路项目注入了新的活力。 这次经验让印度意识到,技术积累绝非一蹴而就,工程机械的创新与掌握,需要长期的产业链完善、人才培养和系统研发,印度随后加强了本土人才培养,设立了专门的隧道施工学院,利用模拟设备进行实操训练,力求缩小与先进国家的差距,尽管如此,技术追赶之路并不平坦,短期内依然难以完全掌握和消化复杂装备的全部核心能力。 对比中国盾构机的发展历程,不难发现,领先地位的取得来自于二十余年持续的技术攻关和市场实践,从最早引进消化、到自主设计再到技术出口,中国工程装备企业积累了成体系的制造和应用经验,能够根据不同地质条件提供定制化解决方案,正是长期研发投入和广泛工程实践的结果,中国盾构机不仅以优异的性能和服务赢得国际市场,也凭借高水平的技术能力在全球基础设施建设中展现出强大实力。 印度这次采购事件,也为全球工程技术领域提供了深刻启示,高端装备的制造与应用,离不开扎实的产业基础、完整的人才体系和持续的研发投入,单纯依靠“拆解模仿”难以触及核心技术的本质,只有通过长期积累与不断创新,才能真正实现从“引进”到“自主”的跨越,此次盾构机采购,不只是一次设备交易,更像是一场生动的技术课程——让参与各方都在实践中看清了技术积累的真正价值。

![当年不仅仅印度没想到,我们也没想到[吃瓜]](http://image.uczzd.cn/17090065800432403725.jpg?id=0)

![真想把青藏高原搬到印度去,把印度的平原搬过来[捂脸哭]](http://image.uczzd.cn/12060251746751367723.jpg?id=0)